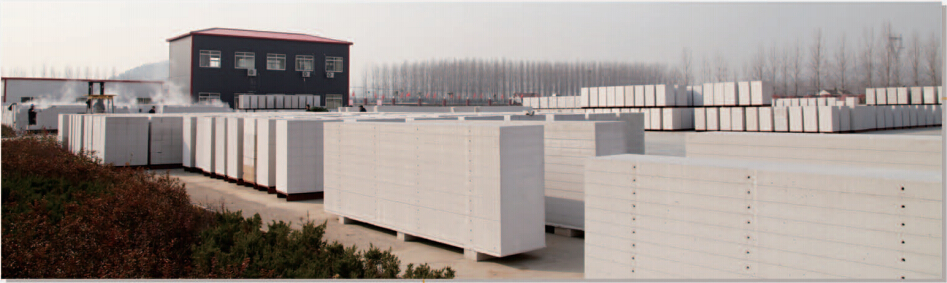

加气砖成套设备

东岳机械集团积累多年加气砖成套设备生产经验,配有不同产量年产5万-30万立方米加气砖成套设备配置表及相关工艺。加气砖是以硅质材料(如粉煤灰、砂子或矿渣等)和钙质材料(石灰和水泥)为原料,经配料浇注、发气膨胀、切割、蒸压养护等工艺制成的新型环保建筑材料,被广泛应用于工业与民用建筑中,是目前生产技术和应用技术成熟的新型墙体材料。东岳机械集团通过引进德国加气砖成套设备技术,制造的加气砖成套设备根据切割工艺不同、分为地面翻转(液压翻转)切割机,空中翻转切割机,可生产长度不超过6m的加气块及板材。

一、加气砖的优点:

1、加气砖的孔隙达70%-80%,体积密度一般为400-700kg/m3,相当于实心粘土砖的1/3,普通混凝土的1/5。

2、保温性能好

加气砖内部有大量的气孔和微孔,因而具有良好的保温隔热性能。通常20cm的加气砖墙的保温隔热效果,相当于49cm厚的普通实心粘土砖墙。

3、良好的耐火性能与不散发有害气体

加气砖的原材料大多为无机材料,其本身具有保温隔热性能,因而,还有良好的耐火性能,;由于建筑物中的钢筋具有较好的隔热作用,当加气砖建筑遭遇火灾时,往往仅在表面造成损伤,对结构性能并不起根本的破坏。

4、具有可加工性

加气砖不用粗骨料、具有良好的可加工性,可锯、刨、钻、钉,并可用适当的粘结材料粘结,为建筑施工创造了有利的条件。

5、良好的吸声性能

加气砖由于特有的多孔结构,因而有一定的吸声能力(吸声系数0.2-0.3);也和其它轻质材料一样,加气砖的隔音性能不好,这是受“质量定律”支配,单位面积的材料重量越轻,隔音能力越差,但可以通过建筑措施来解决。

6、材料来源广、生产效率高、生产耗能低、保护环境

加气砖可以用砂子、矿渣、粉煤灰、矿尾及生石灰、水泥等工业废渣进行生产,有利于治理环境污染。

二、加气砖成套设备工艺流程

原料储备与处理

东岳通过对原料存放区的合理规划、改善原料处理方式来规避粉尘、噪音、固废等问题,为工人营造一个舒适的工作环境。

计量配料浇注

料浆、胶结料、石膏和铝粉都分别通过相应自动计量称计量,后在搅拌机内高速搅拌,浇注到模箱后进行气泡梳理。整个系统由PLC进行控制,确保工序运行的精确和高效。

静停与切割

平稳的静停控制方式可防止坯体发气膨胀过程中对内部结构的损伤,同时东岳提供的六面切割方案中,高效顺畅的切割机和去废皮翻转装置是重要设备。

蒸压和成品处理

经过蒸压釜,砖坯获得强度和性能。出釜后的产品,通过东岳掰板打包系统,不但提高产品合格率同时解决了砌块、板材分离的难题。

三、加气砖成套设备主要设备

翻转吊机组

将预养完成的坯体(带模具、模具侧板)在空中翻转90°,并放置在切割小车上,翻转吊开锁器将模具锁臂开启,坯体垂直放在侧板上,由切割小车运至切割区进行切割。

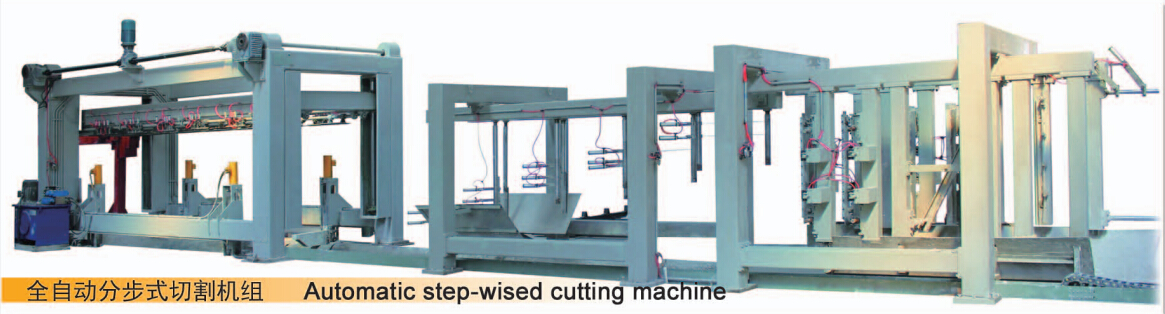

全自动分步式切割机组

翻转吊具空中进行90度翻转脱模,坯体垂直放置于侧板上方;由1#切割小车带动坯体行至切割区,先经过横切装置,按设定宽度对坯体进行横向切割,对于加气板材,坯体两侧需进行铣槽处理;后1#小车行至纵切装置下方,由液压置换装置将侧板连同坯体顶起,纵切架带动钢丝做锯装摆动进行纵向切割。与此同时,1#切割小车返回(运输下一个坯体);2#切割小车行至纵切装置下方,承载纵切好的坯体,送至下个工作位置。

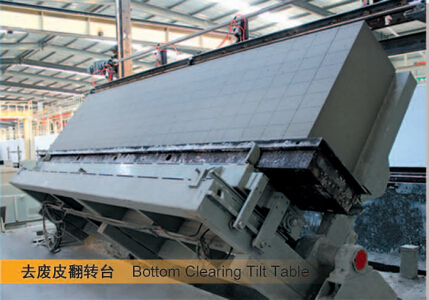

去废皮翻转台

由半成品吊具将完成切割的坯体连同侧板放置到去废皮翻转台的小滑车上,并启动电磁吸盘,翻转液压系统启动,将坯体连同侧板翻转90°,去皮装置由上而下运动,将废料刮去,翻转液压系统启动翻回初始位置,半成品吊具将坯体连同侧板吊至釜前蒸养小车上。

蒸压釜

蒸压釜是加气混凝土生产过程中重要的设备之一,其提供的高温高压环境是产品强度和综合性能的必要条件。

移动式掰板机

蒸养完成的坯体连同侧板被运输装置送至移动掰板机下,移动掰板机从上层至下层依次掰开(掰开过程可根据成品的强度调整夹紧压力),掰至底层后,移动掰板机将全部成品夹起,并移至砌块成品打包线上,将砌块放置在该打包线上后继续将板材移至板材输送打包线上